Hakan Ülgenalp

RcFanatik

Bence herşey sorunsuz geçecek de....neden bu video bana tanıdık geldi

Bu VIDEOYU görmek için izniniz yok. Giriş yap veya üye ol

Deniz’in ara ara yaptığı katılımlarla izlemesi çok daha keyifli bir video olmuşBu arada maşallah iyice büyümüş ?

Demek büyük gün cumartesi öyleden sonraEğer imkan olursa canlı bir yayında bu test sonuçlarına şahitlik yapmak isteriz

Bu arada bir tahminde bulunayım. Bence 3 ve 4 nolu bölmeler bu sefer sorunsuz çıkacakBakalım tahmin tutacak mı ?

Devam eden tasarım aşamaları hakkında ara ara bilgi alabilirsek de mutlu oluruz efendim

Ama Deniz ordan kucucuk el salladi, sen onu gormedin ☺?

Bence Murphy devreye girecek ve hepsi tertemiz çıkacak, beyinler yanacak ?

Bence herşey sorunsuz geçecek de....neden bu video bana tanıdık geldi

Senin biraz fazla uğraştırmış oluruz ama süper bir şey olur kardeşimŞöyle birşey var aklımda, madem kompozit için bilgilendirme videosu bunlar, "bakın burda hazır yapılmış bir kalıp var" demek yerine kalıbın tasarımından baskısı (baskı ayarları vs) baskı sonrası gereken işlemler vs de içerecek şekilde üretim yapmaya hazır hale gelene kadar olan tüm işlemleri içeren videolar hazırlayabilirim. Önce geometrik olarak hem tasarımı hem üretimi kolay olan bu deneme kalıbı gibi birşeyle başlayıp gittikçe daha karmaşıklaşan parçalara kayacak şekilde. Böylece kompozit üretiminde çok önemli olan çok parçalı kalıp sistemlerinde kalıpları ne şekilde nerelerden ayırdığımı, nedeni niçiniyle aktarma şansım olabilir.

Biz de keyifle bu yeni seride seni takip ederiz

Biz de keyifle bu yeni seride seni takip ederiz

Yaşasın jelkot!

(ne olduğunu yeni yeni öğreniyorum ama)

Ben ne olduğunu hala bilmiyorum.

Oleyyy bilmişimBu arada bir tahminde bulunayım. Bence 3 ve 4 nolu bölmeler bu sefer sorunsuz çıkacakBakalım tahmin tutacak mı ?

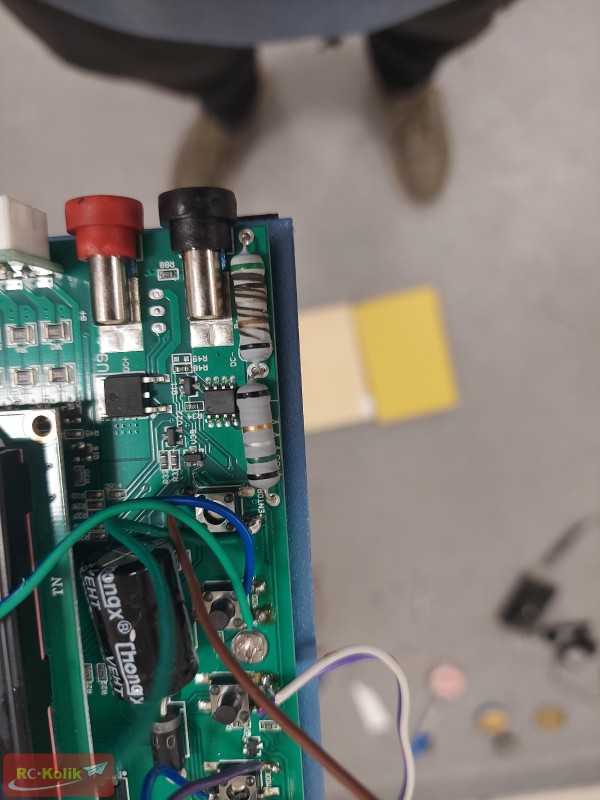

Abi gel inat etmede bu eskiyen işlemcii upgrade edelim artıkPufff! Gitti benim 58 model işlemci!

...

Abi gel inat etmede bu eskiyen işlemcii upgrade edelim artık

Bu modellerde işlemci anakarta lehimli. Upgrade olmuyo!Oleyyy bilmişim

Abi gel inat etmede bu eskiyen işlemcii upgrade edelim artık

![[biraz da eğlenelim-2] rc uçak sanayi ticaret ltd şti.](https://i4.ytimg.com/vi/OpPWc_isai0:543/0.jpg)

![[Birazda Eğlenelim] Rc Helikopter Sanayi Ticaret Ltd](https://i4.ytimg.com/vi/_GdAHUkqa-c/0.jpg)